白内障手術で使用される精密メスはどのように作られているのか?

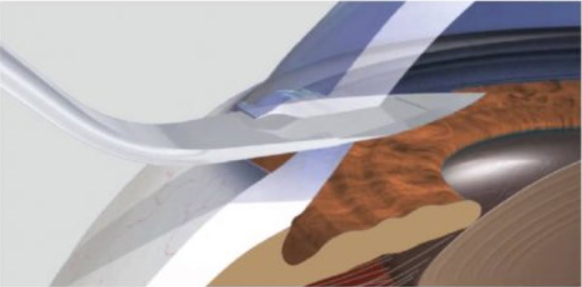

白内障の手術では、専用の眼科用メスが使用されています。例えば、メスで角膜を切開する工程です。これは黒目と白目の境に切開創を作成するというもので、ミクロン単位の誤差も許されない、非常に高い精度が求められる施術です。そんな医療現場を支える精密な刃物を、日本のトップブランド「貝印」が製造していることはご存じでしょうか?

今回「白内障ラボ」では、一般に立ち入ることのできない専用工場に取材を申し込みました。眼科医の技術を支えるメスが、どのように作られているのかレポートします。

白内障手術にはミクロン単位の精度が求められます

刃物の都・岐阜県関市「カイインダストリーズ」訪問

800年以上の歴史を持つ刃物の都、岐阜県関市。江戸時代から刀鍛冶が盛んであったこの土地は、廃刀令後は生活刃物の製造にシフトしました。そんな関市で貝印が誕生したのは1908年(明治41年)。以来110年以上、日本の刃物製造をリードするトップブランドとして、国内のみならず世界へとその販路・知名度を拡大しています。

一本のポケットナイフから始まった社史

取材を行った「カイインダストリーズ株式会社」は、貝印株式会社を中心としたKAIグループにおいて、製造を担当する部門にあたります。眼科用メスをはじめ医療機器を専門に扱う医療器事業本部の三浦マネージャーが工場を案内してくださいました。

取材ナビゲーター

カイインダストリーズ医療機器営業本部

専務兼事業本部長 水谷 健(左)、マネージャー 三浦 真(右)

水谷さん「貝印はポケットナイフの製造からスタートしました。『合資会社遠藤刃物製作所』になったのが1920年(大正9年)のことで、その頃から業務が大きく拡大しました。1932年(昭和7年)には初の国産カミソリ替刃の製造を開始しました。

なお、貝印という屋号は二代目が考案したもので、昔は貝殻をナイフ代わりにしていたことや、本人の名前が繁(シゲル)であったため、英語の貝=SHELL(シェル)と似ているということなどで命名されたと聞いています」

以後、調理、衛生、理美容、医療と事業領域を拡大し、1万点を超える商品を生み出していった貝印。現在は海外に12の拠点を構えるグローバル企業に成長しています。

刃先1ミクロンが切れ味の分かれ道

いよいよ、カイインダストリーズの工場へ。一般刃物と医療用刃物は建物が分離されており、まずは一般刃物工場にて、貝印の代表的な商品である「カミソリ」の製造過程を見せていただきます。

工場に入った瞬間、ある違和感に気づきました。

水谷さん「この工場には柱がないんです。管理者が一度に全体を見渡せて、作業がスムーズに流れるよう、特殊な設計になっています」

ー金属加工の現場だけに、油や金属粉などが飛散しているのではと予想していましたが、まるで食品加工場のように清潔ですね

水谷さん「刃物は非常に精密なので機械も特殊なものが多いんです。なので、工場内には撮影NGのものもあります。それらは企業秘密となりますね(笑)」

ーふだん何気なく使っているカミソリや刃物ですが、「良い刃物」とはどのようなものなのでしょうか?

水谷さん「技術者が考える良い刃物とは、切れ味が良いもの。つまり、刃先の精度にその違いが現れます。どんな刃物でも、切れ味を決めるのは刃先1ミクロン(0.001mm)です。肉眼では見えないほど薄い切っ先をどう作るかに、私たちは心血を注いでいます。軽い力で切れて、その切れ味が長くキープできる。そんな刃物を世に出すために、生産ラインだけでなく、研究・開発部門までこのカイインダストリーズに集約させて、仕上げまでを一貫して当工場で行っております。」

ー研究・開発までここで行われているんですね!

三浦さん「はい。それだけではなく、刃物を作る機械や工具も自社内で設計・製作しています」

金属板から安全カミソリができるまで

カミソリにはさまざまな形がありますが、安全カミソリとしておなじみの「T型」ができるまでの工程を見せていただきました。

1:プレス

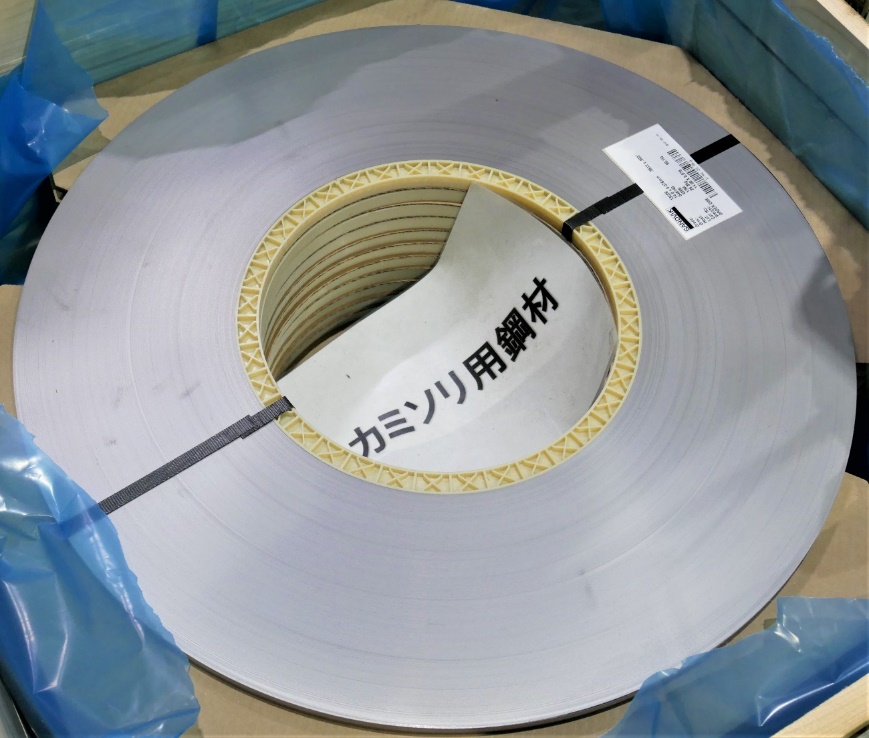

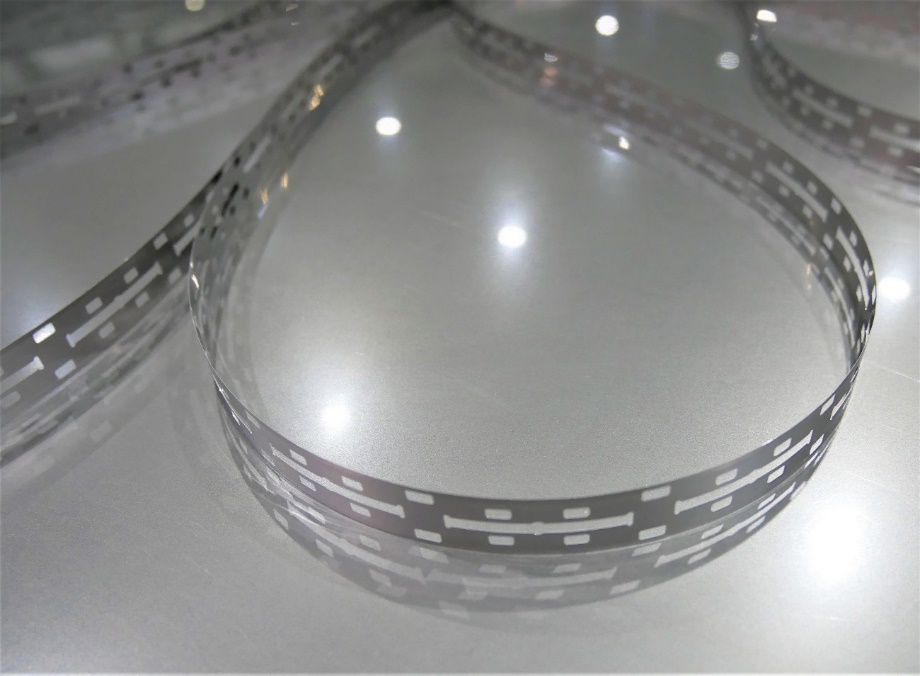

生産ラインで、最初に目に入るのは大きなドーナツのような金属です。

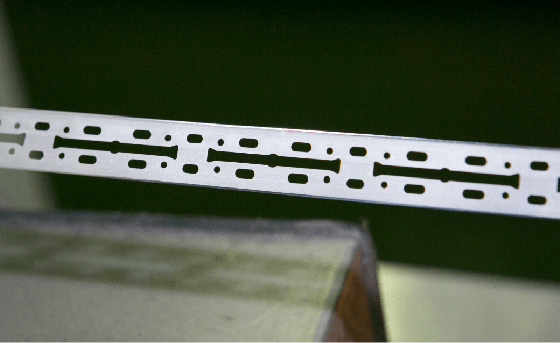

三浦さん「これがカミソリになるステンレス鋼材で、テープ状の薄い金属が巻かれた状態になっています。これを機械でプレスし、型通りに孔を打ち抜きます。」

三浦さん「この金属テープを機械に通すと、1分間に約1,000枚以上ものカミソリ原型が打ち出されます。この段階では刃物にはなっていません。」

2:熱処理

三浦さん「孔を抜かれた鋼材は、まだやわらかい状態です。『焼入れ』『冷却処理』『焼戻し』が行われ、硬くて粘りのある、材料になります」

3:刃付け

ーいよいよ刃物っぽくなってきましたね

三浦さん「はい。この金属板から刃物へと進化するステップは『刃付け』といいます。刃物の切れ味が決定する重要な工程ですね。粗い砥石から細かな砥石まで順に加工していき、刃先を鋭利に仕上げます。この3段階の研ぎにより、刃が完成します」

4:研磨

三浦さん「できた刃を磨き、『バリ』と呼ばれるわずかな金属の突起を取り除きます。このとき、牛皮を使った特殊な『皮砥』が使われます。」

5:検査(刃)

ーカミソリの検査は目視で行うのですか?

三浦さん「はい。つながっていたカミソリの刃は一枚ずつに分割されて、目視での検査に回されます。カミソリをたくさん重ねて串に刺し、刃先部分に光に当てるんです。こうすることで、鋭利な刃先は光を反射せず黒く見えますが、少しでも反射があれば不良品と見分けることができます。ちなみに、この検査を行えるのは熟練の検査員のみです。数秒で合否を判断します」

6:コーティング・焼成

三浦さん「耐久性や剃り味を良くするために、多層のコーティングを行います。これにより使用時のなめらかさが向上します」

7:プラスチック成型

三浦さん「弊社では、金属部分だけでなくプラスチックのハンドル部分も自社工場内で成形しています。ハンドルは金型に加熱して溶かした樹脂を流し入れて作りますが、2種類の樹脂を使うことで、2色のハンドルも成型が可能です」

8:組み立て(ヘッド・ハンドル)

ーいよいよ組み立てですね

三浦さん「組み立てはヘッドとハンドルに分けて行われます。ヘッドは『天』『地』『スムーサー』、この3つの樹脂パーツを合体させて作られ、2枚刃の場合は上下のカミソリの間に0.5㎜のアルミ板が挟み込まれます。これを『パーツフィーダー』という自動組み立て機でハンドルに取り付けます。

ちなみに、この機械は弊社で研究開発したもので、振動を利用してハンドル部分を一定方向に並べ、ヘッド部分に合流させて組み立てる画期的なマシーンです」

9:検査・包装

三浦さん「最後に、組み立てられたカミソリは、ロボットによりベルトコンベアに並べられ、パッケージに封入していきます」

ーここで最終チェックが行われるんですね。

三浦さん「はい。ライン上方に設置されたセンサーが、刃の異常や組み立ての不備をチェックし、エラーが出たものは自動で弾かれます。人の目による最終チェックも行いますよ」

貝印だけの独自製法・技術とは

貝印では、カミソリのほかにもさまざまな刃物が作られています。1万点を超える商品の中から、特に注目度の高いものを教えていただきました。

世界で800万本以上を売り上げた大ヒット包丁

ショールームでひときわ目を引く美しい包丁「旬」は、世界で800万本以上を売り上げた大ヒット商品。この独特の波紋のようなダマスカス模様は、硬さの違う2種類の鋼材が幾重にも重なったものです。

水谷さん「通常では、1万円を超える高級ラインの包丁が爆発的に売れることは珍しいのですが、海外(主にアメリカ)の料理マニアの方が多くご購入されます。一部の包丁には、航空機の部品の接合などにも使われる特殊精密接合技術『コンポジット技術』を採用しています」

ミシュランシェフとの共同開発

水谷さん「こちらは1999年にミシュランの三つ星に輝いたフレンチのシェフ、ミシェル・ブラスさんとの共同開発によるシリーズで、ナイフだけでなくキッチンツールやカトラリーまで展開しています。包丁だけでも200回以上の試作を繰り返しました」

ー200回ですか!それはすごいですね

水谷さん「はい、プロフェッショナルの厳しい要求に対応することは、我々の努めです。切れ味と使い心地を究極まで追求しました。ちなみに、このシリーズの組立はすべて手作業によるものです。世界に1本しかないことを示す、シリアル・ナンバーも刻印しています」

世界初の3枚刃カミソリ

水谷さん「こちらは、1998年世界に先駆けて発売された3枚刃カミソリ『K-3』です」

ー貝印さんのこれまでの看板商品のひとつですね

水谷さん「そうですね。この商品はおかげさまで大ヒットとなり、工場を24時間フル稼働させても生産が追い付かないほどでした。販売前には、実際に社員が剃り味を何度も試し、刃の切れ味や使い勝手を繰り返し検討した商品です」

2014年「レオナルド・ダ・ヴィンチ賞」を受賞

世界に向けてその名をアピールし、グローバルにその活躍の場を広げている貝印は、「レオナルド・ダ・ヴィンチ賞」という賞も受賞しています。これは、創業200年を超える家族経営企業48社から成る世界的組織「エノキアン協会」と、レオナルド・ダ・ヴィンチが晩年を過ごした「クロ・リュセ城」が共催するもので、大切な遺産を未来に継承することを目的に、2011年に設定された賞です。

左からエノキアン協会長Willem van Eeghen氏、貝印代表取締役社長 遠藤宏治氏、クロ・リュセ城主

選考条件は、オーナー経営者が主要株主になっていること、2世代以上に渡り存続する企業であることなど多項目にわたり、「歴史と伝統」、「企業と家族」、「イノベーションと現代性」が重視されます。

水谷さん「第一回の受賞は、日本でも有名なサルバトーレ・フェラガモでした。その後もヨーロッパの大企業が毎年受賞する中、第4回の受賞企業に日本から弊社が選ばれたことは、大変な名誉だと思っております」

日本の刃物はヨーロッパでも評価が高く、受賞の翌年に発足したパリ支社「kai France」も期待以上の業績を伸ばしています。

取材を通じ、刃物としての品質だけでなく、道具としてのこだわりへの強さが垣間見えました。これも貝印がトップブランドへと成長した大きな理由でしょう。

続いては、いよいよ別棟にある医療用刃物の専用工場へ。工場の中には、特殊な作業に対応する機械が多く導入されています。日本最大級の刃物メーカー「貝印」が、どうして医療用刃物を扱うようになったのか。眼科用メスにはどのような種類があるのか。独自の技術や開発秘話をお伺いしました。

取材には「南大阪アイクリニック」渡邊敬三医師にもご同行いただき、医療現場の生の声からの貴重な意見交換を行いました

医療用刃物の始まりは海外からのオファー

ー医療用刃物を製造するようになったのには、どのような経緯があったのでしょうか?

水谷さん「きっかけは海外からの注文です。しかし医療用刃物の製造は簡単なものではありません。弊社はそれまで多岐にわたる製品を開発してきましたが、まずは医療や手術に関しての知識を養う必要がありました」

ー高い専門性が求められますよね

水谷さん「プロフェッショナルな体制作りが不可欠となりますね。現在『カイインダストリーズ』に設けられている医療器事業本部は、医師たちからの厳しい指摘や要望により磨かれてきた、医療用刃物のスペシャリストで構成されています」

日本の工業製品への高い信頼がベース

ー医療用刃物の製造はいつ始まったのですか?

水谷さん「初めて医療用刃物を製造したのは、1984年(昭和59年)のことです。事業計画として起こった新規事業ではなく『このような医療用メスを作って欲しい』というオファーがその第一歩となりました。」

ーそれが海外からの注文だったんですね

水谷さん「主にヨーロッパからOEMのご注文を多くいただきました。すでに海外では日本の刃物の品質が高く評価されており、日本のメーカーに頼めばよいものができると期待されていたようです。特に弊社はカミソリでは専門的な技術を持っていたため、精密な設計が必要とされる医療用メスに関して、白羽の矢が立ったのだと考えます。医療用のメスとカミソリは、意外と共通する技術が多い分野で、特に弊社は1㎜以下の薄刃を得意としています。こうした会社は、世界でも数は多くないんです」

現在は世界約90か国にシェアを拡大

ーその後、医療領域の刃物商品が拡大されたわけですね

水谷さん「はい。受注生産だけではなく、弊社オリジナルの医療用刃物の研究・開発に着手しました。1985年(昭和60年)に使い捨て医療メス『ディスポ―ザブルスカルぺル』、1994年(平成6年)には『生検トレパン』の生産を開始しました」

ー眼科用の刃物の生産はいつから行われたのですか?

水谷さん「1995年(平成7年)に発売された「眼科メス」、「ミクロトーム替刃」が皮切りです。そして現在の医療用刃物の専用工場が1998年(平成10年)に竣工されました。

弊社にとって医療用刃物の売り上げは、まだまだ全体の10%以下です。しかし年々生産量は右肩上がりに増加しており、今後はグローバルな展開を強化していきたいと考えています。

近年はアジア諸国からもオーダーが増えており、現在は世界約90か国と取引があります。やはり純日本製というのが大きな訴求力になっているようです。さらに弊社は、ハンドルのプラスチックまでが自社工場内加工。そこまで徹底している会社は日本でも多くないため、まだまだ海外からの注目度はアップすると考えています」

眼科用メスができるまで

医療用のメスの中でも使用範囲が狭く、角膜や強膜など特殊な部位の切開を行う眼科用メス。サイズも他の医療用メスに比べて小さく、非常に高い技術が求められます。これら眼科用メスの製造工程が一般の刃物とどう違うのか、工場にてお話を伺いました。

まずは、医師の要望を聞き取る

三浦さん「製造に先立ち、眼科用メスにとって重要なことは「設計」です。眼科用メスは小さく構造が複雑で、種類が100種類以上と非常に多いことが特徴です。眼科用は刺す、穴をあけるなど、用途が限定されたメスが多いせいもあるのですが、医師によって好みが分かれるため、種類が増えていきます。設計に際しては、まず医師から要望をヒヤリングし、試作とテストを繰り返します」

ー1本の眼科用メスが完成するまでに、どれくらいの時間がかかるのでしょうか?

三浦さん「設計に3~4年を費やすことも珍しくありませんし、中には実現不可能で暗礁に乗り上げることもあります。それだけ難しいジャンルということですが、出来上がって『切れ味がよい』『患者さんによいものを作ってくれた』と感謝の声をいただいたときは、開発のモチベーションがあがりますね」

ー苦労のぶん、喜びもひとしおですね

三浦さん「そうですね。常にドクターからの宿題を抱えているような状況ですが、弊社は社長が新製品開発に前向きで、GOサインを出してもらえるので開発に勢いがありますね」

一般の刃物と違う特殊工程

三浦さん「眼科用を含む医療用メスには、一般刃物と違う工程が3つあります。それが『刃付け(NC)』『特殊刃先研磨』『滅菌処理』です。テープ状のステンレス鋼材をプレスにより成型し、高熱と冷却で焼きを入れて硬さと粘りを出すところまでは一般の刃物と同じです」

刃付け(NC)

ー医療用刃物の刃付とは、どのような工程になるのですか?

三浦さん「人の手ではコントロールできない緻密な研磨を行うため、コンピューターで数値制御(NC)された機械に刃先をセットし、プログラミングにより研いでいきます。刃の厚みを薄くするための砥石と先端に刃を付ける砥石、複数を使用することにより、メスの形状に合わせた理想の刃先を作り出していきます」

特殊刃先研磨

三浦さん「さらに、刃に付着したバリ(研磨時にできる金属の突起)を取り除くための研磨を行います。ここでは、一般の刃物で行われる方法とは異なる特殊技術を用います。この段階でメスの切れ味が決定するので、技術者の腕の見せ所となりますね」

滅菌処理

三浦さん「滅菌処理、手術環境で安全に使用するための衛生管理は、医療用メスにとって非常に重要なプロセスです。完成したメスは滅菌袋に密封された状態で滅菌装置の中に運ばれ、滅菌します。また、工場から出荷する前に滅菌処置が施されるため、病院で再び滅菌する必要がありません」

ー出荷されたメスはそのまま使用できるのですか?

三浦さん「はい。医師は手術室で滅菌袋を開けて、すぐに使用することができますよ」

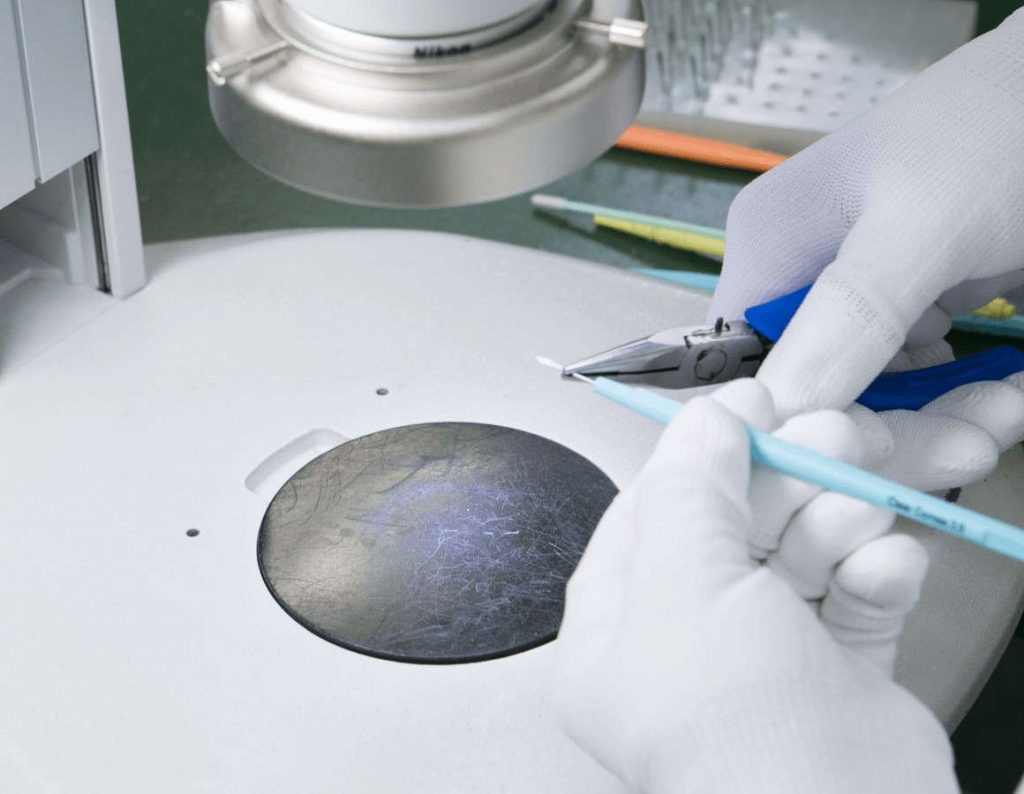

最後は人の目による検査

ーそれにしても、工場の中にはいろいろなスペースがあるのですね。見たことが無い機械もたくさんあります

三浦さん「工場内には、空気中の塵の数を減らしたクリーンルームや、洗浄が行われるブースなど、さまざまな環境のエリアを設けています」

ー最新鋭の設備は、すごく印象的ですね

三浦さん「ありがとうございます。ただし大事なのは機械だけではなく、人の目による最終検査工程も欠かせません。オートメーション化が進んでいますが、ひとつひとつ社員の目でチェックして医師の方々にお届けすることが大切だと考えています」

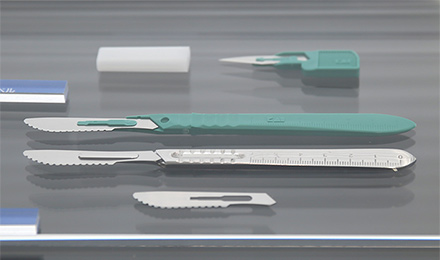

眼科用メスと、その他のメス

この工場で作られている、代表的な眼科用メスやその他の医療用メスの中から、代表的なものを見せていただきました。

顕微鏡下の手術を想定した精密仕上げ

三浦さん「眼科用メスの特徴は、先端がとても小さいことです。顕微鏡を通して手術を行うため、刃先にガイドのための印をつけるなど、ドクターからいただく貴重なご意見を参考にさせていただいています」

ー小さな面積の中にたくさんのアイデアが詰まっていますね

三浦さん「はい。弊社の眼科用メスのカタログにも、製品の仕様書と一緒にドクターのコメントを掲載させて頂く場合もあり、その場合、開発部と医療の専門家が共同で作り上げたプロセスを紙面を通じてお伝えするようにしています」

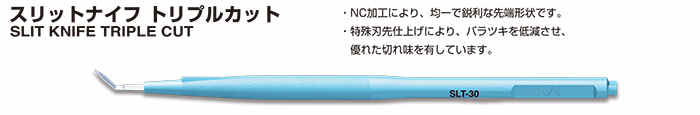

三浦さん「多くの眼科でご利用いただいている『スリットナイフ トリプルカット』も、ドクターからの意見を参考に開発しています。これはコンピューター制御で研磨されるNC加工メスで、ドーム状の創口が作れる設計になっています」

三浦さん「こちらもドクターからの意見を参考に開発した、強角膜切開と角膜切開、両方の利点を有する新しい切開法『経結膜・強角膜一面切開』を確実に行うための眼科用メスです。早期穿孔の危険を低減し、安全面が大きく向上しています」

わざと「切れ味をおとした」外科メス

ーどのメスも切れ味にこだわられていますね

三浦さん「中には、逆にわざと切れ味を落としたメス刃もありますよ。刃がのこぎりのような形の外科メスです。あまりに切れすぎると間違って医師が意図をしない部分まで傷つけてしまうため、のこぎりのような刃をつけて、切れ味をおとして危険を回避しています」

ーそのようなことも出るのですね、すごい技術です…。今回は大変貴重なお話をいただき、本当にありがとうございました!

工場見学を終えて~たゆまぬ技術進化と熟練の技が支え続ける品質

ふだん何気なく使っている刃物や、手術の際に使用される医療用刃物。こうして製造の現場を見てみると、実に多くの工程を経ていることに驚かされます。そして、近代的なコンピューターや機械の進化、さらに人の手による熟練の技が品質を決定づけることをあらためて認識しました。

きっと皆さんのご自宅や受診している病院でも、貝印の刃物や生活道具たちが活躍していることでしょう。